在注射型过程中,产品由模具中脱出,脱出产品的机构称之为顶出机构:

一、顶出系统的设计原则

1.顶出过程中在要保证顶出绝对平均、顶出平稳。

2.顶出元件选择及大小应尽可能统一、尽量单一化、以便加工及降低成本

3.顶出元件直接作用于产品表面,顶出力量要足够大、顶出元件应尽量做大,使顶出力平均、平稳。

4.结构复杂的产品无法保证一次顶出时、则考虑设计成二次顶出

5.顶出时,要保证型芯侧不形成真空背压、不可干涉其他成型元件,如有形成真空背压,则作吹气顶出。

6.顶出元件头部有碰穿成型时、应在元件的底部做垃圾钉。

二、顶出部位的选择

1.顶出部位首先应从产品四周考虑设置,并采取较大面积的顶出元件,然后再考虑中央部位辅助顶出、也须优先采用大的顶出元件,除非迫不得已,小的顶针原则上不给予考虑。

2.产品的非外观面.依客户要求(如走纸面、滑轨面等)不能设置顶出

3.顶出位置应尽可能设置在产品粘模力较大的地方、如筋位、柱位

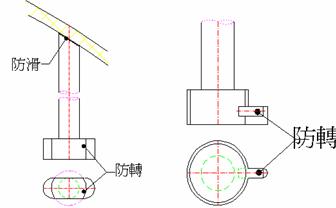

4.顶出位置尽可能设置在产品强度.刚度最大部位、以避免顶出时损坏产品面。如:凸缘、角落、筋底部等、但不考虑布置于斜面上、如迫不得以、须在顶出元件顶面加工防滑槽

5.如产品表面不允许有顶出的痕迹,可以考虑做垃圾料辅助顶、脱模后加工将垃圾料去掉。

三、顶出行程的确定

1.要顺利取出产品、必须保证足够的顶出行程、一般选择全产品顶出。顶出行程=产品高度+余量(15-20mm)

2.特殊情况、(比如产品很高)可以考虑非全产品顶出

四、顶出元件的种类、

1.顶针

(1)、标准¢1- ¢2级数为0.1mm1- ¢2级数为0.5mm长度一般为50mm一级

(2) 形式

A.单节式:

B.变节式(托针):¢3以下顶针为防止因强度不够而导致顶出时变形,一般做成变节式、一般要求托为顶针的两倍。

C.顶针的限位(即防转)

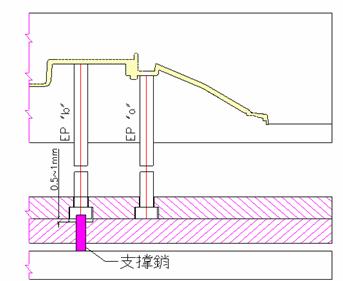

D.顶针的置后顶出(即延迟顶出):防止个别顶针正常顶出时顶出不良、造成顶白。置后量一般为0.5-1mm

2.扁顶:用于较深的加强筋处、置于筋的底部(附图3D)

3.司筒(又称推管):一般用于较深的螺丝孔的成型顶出,司筒的筒壁厚一般不应小于1mm、若太薄可做成变节式(即托针)注意其针和筒的组装方式如图:

4.直顶:部分产品的筋位比较深,如果此时用扁顶、由于扁顶一般较薄、强度有限,顶出行程太大时会变形甚至损坏,此时多用直顶

5.顶块:一般用于较大面积的外观筋边沿处或较深产品有内部顶出时

(1)顶出块上一部分为碰穿、一部分为成型部分、边界应有0.2-0.3距离、防止切伤成型面

(2)顶块在周围环境允许的条件下,都须设计有顶了斜度30-50的如果不能做斜度,一般5mm下做油槽并将顶块特殊处理(如氮化处理)

(3)顶块应有足够的导向长度、保证顶块顶出后不能脱开导滑面

6.推板:一般用于深腔产品(如:桶、颜料盒等)及圆筒形产品

(1)、推板与型芯的接触面需做30-50斜度、防止工作时过热导致烧蚀

(2)、推板的封胶边应比型芯的成型面大0.2-0.3防止顶出时切伤成型面

7.气顶:当产品内侧在正常顶出过程中产生背压、包风。产品包在型芯上、而产品内侧不允许有任何顶出迹象时、考虑用空气顶出