工业炉是在工业生产中,利用燃料燃烧或电能转化的热量,将物料或工件加热的热工设备。工业炉的主要组成部分有:工业炉砌体、工业炉排烟系统、工业炉预热器和工业炉燃烧装置等。

工业炉砌体

砌体的作用是使工业炉在加热或熔炼过程中承受高温负荷,减少热量损失,抵抗化学侵蚀并具有一定的结构强度,以保证炉内热交换过程的进行。

砌体由耐火层和绝热层组成。为了保证砌体的强度和气密性,在砌体外围还用钢结构(称为炉架)将砌体紧固(如上图)。耐火层直接承受高温负荷和机械冲击,同时承受炉气或熔液的化学侵蚀,多用具有规定尺寸的标准型耐火砖砌成。

砌体的砖缝一般要相互错开,在一定间距内留出适当大小的膨胀缝。砌砖用耐火泥的化学成分和热性能,要与耐火砖相适应,并具有合适的稠度和可塑性等,以满足施工要求。

耐火层的外部是绝热层,用以对耐火层进行保温,以减少炉壁散热损失和降低炉壁外表面温度,多用密度小、热导率低的标准型绝热砖或棉、毡等纤维材料组成。

工业炉排烟系统

工业炉排烟系统是利用烟囱或机械装置将工业炉炉膛内的烟气排出炉外的系统。保证排烟通畅是工业炉正常使用的重要条件,排烟不通畅时,炉膛压力升高,从炉膛四周的缝隙会逸出大量烟气而增加炉子的热损失,影响炉内气流的均匀分布,降低炉温均匀性,恶化操作环境。

排烟系统是由产生抽力的排烟装置和排送烟气的烟道所组成。常用的排烟装置有烟囱(图1 烟囱排烟装置)、引风机或喷射管(图2 机械排烟装置)等。

烟囱排烟是靠流入烟囱内热烟气密度小于烟囱外空气密度所产生的浮力,以克服烟道的阻力。利用引风机也可将烟气排出,或在排烟系统中某一部位装设一个喷射管,用高速喷射气体所产生的负压排出烟气。烟囱排烟不消耗动力,排烟温度不受限制。当排烟阻力很大而工业炉又间断运行时,可用引风机或喷射管排烟。喷射管适用于排除高温烟气;引风机适用于排除低温烟气。

烟囱分为砖砌烟囱、混凝土烟囱和钢板烟囱。烟道有地下烟道和架空烟道两种。地下烟道多用砖砌,架空烟道宜采用衬有耐火材料的钢板制成。

为了减少烟气对环境的污染,或因节能需要而在烟道内设置预热器时,都需要尽量提高烟囱高度并增加烟囱出口处的烟气流速,使之大于当地最大风速或至少不低于3米/秒,以避免烟气中的有害气体和烟尘向地面扩散。

工业炉预热器

利用工业炉排出的烟气余热对助燃空气和气体燃料加热的装置。在工业炉上装设预热器以后,由于回收了热量,可以节约燃料并易于提高炉温以加快升温速度。工业炉预热器分换热式和蓄热式两类。

1、换热式预热器

换热式预热器分为金属预热器和陶瓷预热器两类。它们都是利用炉子排出的烟气余热通过辐射换热和对流换热方式将预热器壁加热,再对流经器壁另一侧的空气或煤气以同样方式进行加热,即预热。

金属预热器的器壁热导率大,器壁可以很薄,密封性好,可将空气预热到600℃左右,是广泛使用的预热器。陶瓷预热器的器壁热导率较小,但能承受较高的烟气温度,也能将空气预热到600℃左右。

20年代初,工业炉多采用铸铁管状或针状预热器,40年代以后才较多地使用钢材制造的管状预热器(图1a)、圆筒辐射预热器(图1b)、喷流预热器(图1c)和铸铁块内埋有钢管的块状预热器等。

烟气与空气在预热器内的流动方式分顺流、逆流和错流3种。从提高传热性能的角度来说,采用逆流方式好,可获得较高的预热温度;从降低壁温、提高预热器使用寿命的角度来说,采用顺流方式好;错流方式介于顺流和逆流之间。喷流预热器具有独特的流动方式,被预热气体由内管上密布的小孔中高速喷出,冲刷外管热交换面,使流体边界层具有紊流性质,从而产生强烈的热交换。

2.蓄热式预热器

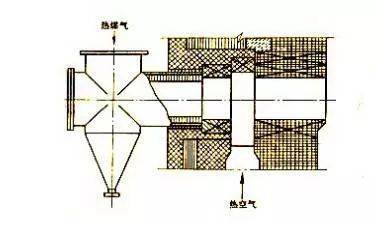

蓄热式预热器即蓄热室(上图), 是用耐火砖砌成的格子砖体。为了使空气能连续预热,一台炉子需要设有两个蓄热室,分别处于蓄热或预热工作状态。

其传热过程是:烟气引入蓄热室,烟气的部分热量为格子砖所吸收(蓄热),经10~30分钟后,通过换向装置自动切断烟气,改将空气引入,用砖体的蓄热加热空气(预热);同样经10~30分钟后,切断空气,再将烟气引入,这就是一个换向周期。加热炉用的蓄热室可将空气预热到600~700℃,使用寿命长。

工业炉燃烧装置

在以燃料为热源的工业炉内用以实现燃料燃烧过程的装置。根据火焰炉加热要求,各种燃烧装置应保证:

①在规定的热负荷条件下保证燃料的完全燃烧;

②燃烧过程稳定,能向炉子连续供热;

③火焰的方向、外形、刚性和铺展性符合炉型及加热工艺的要求;

④结构简单,使用维修方便。

各种燃料的燃烧过程不同,因而燃烧装置的结构也各不相同。燃烧装置可分为气体、液体、固体燃料的几类。

1、气体燃料燃烧装置

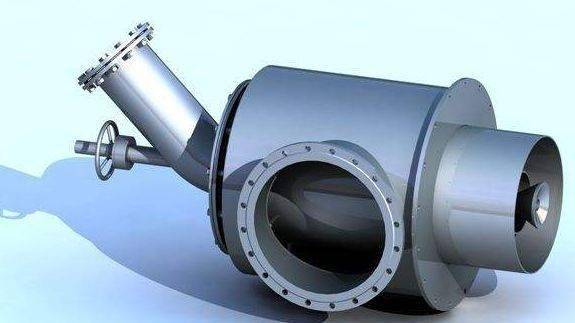

通常称烧嘴,它的主要作用是按一定比例和一定的混合条件将煤气和空气送到炉内燃烧(也有在烧嘴内部燃烧的),并满足炉内加热过程对火焰的要求。根据煤气和空气在烧嘴内的混合情况,分为有焰和无焰烧嘴。

有焰烧嘴的特点是:煤气和空气在烧嘴内不进行混合或仅部分混合,喷到炉内后再边混合边燃烧,因而火焰较长并有明显的轮廓。采用有焰烧嘴时,强化燃烧和组织火焰的主要手段是改变煤气和空气的混合条件,如将煤气和空气分成许多细流,使煤气流和空气流按一定角度相交,或利用旋流装置促使气流加速混合等。图1就是一种带单管式煤气烧嘴。

图1 单管式煤气烧嘴

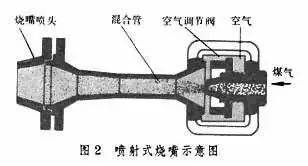

无焰烧嘴的特点是:煤气和空气在烧嘴内部即达到均匀混合,喷出烧嘴后能立即着火燃烧,火焰很短,没有明显的火焰轮廓。工业炉中常用的无焰烧嘴是喷射式烧嘴(图2), 它是靠煤气的喷射作用直接从大气中按比例吸入所需要的助燃空气,在混合管内混合均匀后再在耐火材料制成的燃烧道中完成燃烧反应。

60年代开始,为了适应新的加热工艺的需要,先后出现了气体出口速度达100米/秒以上的高速烧嘴、火焰形状成圆盘形的平焰烧嘴和烧嘴与预热器、排烟装置组成一个整体的自身预热烧嘴。为了减少有害气体NOX对环境的污染,还研制出低氧化氮烧嘴等各种新型燃烧装置。

2、液体燃料燃烧装置

通常称油嘴,或喷嘴。燃料油需要经过雾化后再燃烧,因此油嘴除具有一般燃烧装置的基本性能外,还应具有良好的雾化能力,以保证燃料的完全燃烧。根据雾化方法,油嘴可分为低压油嘴、高压油嘴、机械油嘴和转杯油嘴,其中低压油嘴和高压油嘴应用较广。

低压油嘴是用全部助燃空气作为雾化介质,靠气流的动量将油雾化,雾化粒径80~100微米,空气压力一般为2940~7840帕,燃烧时的火焰一般为 600~1400毫米。

高压油嘴是用蒸汽或压缩空气作雾化介质,压力一般高达(3~12)×105帕,由于雾化介质压力高,喷出速度能达到或超过声速,所以高压油嘴的雾化能力比低压油嘴强,雾化粒径可达20~30微米,但需要附加一条输送助燃空气用的通道和相应的气流导向设施。

3、固体燃料燃烧装置

使用固体燃料的工业炉,常用块煤层状燃烧法和粉煤喷流燃烧法。采用块煤层状燃烧法的燃烧装置简称燃烧室,分为人工加煤燃烧室和机械加煤燃烧室。块煤靠人工或机械装置堆放在炉排上,助燃空气从炉排下部自下而上地穿过煤层,完成燃烧反应。图3是往复炉排的机械加煤燃烧室。

图3 往复炉排的机械加煤燃烧室

图4 常用的简易煤粉烧嘴示意图

煤粉喷流燃烧法是将煤粉破碎到50~60微米的粒度,用空气喷到炉内,在运动过程中通过煤粉烧嘴完成燃烧反应,形成具有一定形状的火焰。图4为常用的简易煤粉烧嘴示意图。