1.压缩模的工作原理

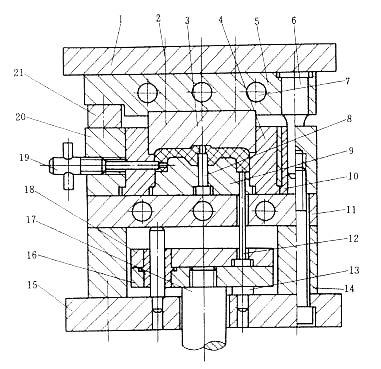

压缩模的典型结构如图6-1所示。模具的上模和下模分别安装在压力机的上、下工作台上,上下模通过导柱导套导向定位。成型前,将配好的塑料原料倒入凹模4上端的加料室,然后上工作台下降,使上凸模3进入下模加料室4与装入的塑料接触并对其加热。当塑料成为熔融状态后,上工作台继续下降,熔料在受热受压的作用下充满型腔并发生固化交联反应。塑件固化成型后,上工作台上升,模具分型,同时压力机下面的辅助液压缸开始工作,脱模机构将塑件脱出。

2.压缩模的结构组成

按各零部件的功能和作用,压缩模可分为以下7大部分:

(1)成型零件

成型零件是直接成型塑件的零件,加料时与加料室一道起装料的作用。图6-1中模具型腔由上凸模3、凹模4、型芯8、下凸模9等构成。

(2)加料室

图6-1中凹模4的上半部,为凹模截面尺寸扩大的部分。由于塑料与塑件相比具有较大的比容,塑件成型前单靠型腔往往无法容纳全部原料,因此一般需要在型腔之上设有一段加料腔室。

(3)导向机构

图6-1中,由布置在模具上周边的四根导柱6和导套10组成导向机构,它的作用是保证上模和下模两大部分或模具内部其它零部件之间准确对合。为保证推出机构上下运动平稳,该模具在下模座板15上设有二根推板导柱,在推板上还设有推板导套。

(4)侧向分型与抽芯机构

当压缩塑件带有侧孔或侧向凹凸时,模具必须设有各种侧向分型与抽芯机构,塑件方能脱出。图6-1中的塑件有一侧孔,在推出塑件前用手动丝杆(侧型芯19)抽出侧型芯。

(5)脱模机构

压缩模中一般都需要设置脱模机构(推出机构),其作用是把塑件脱出模腔,图6-1中的脱模机构由推板16、推杆固定板18、推杆12等零件组成。

(6)加热系统

在压缩热固性塑料时,模具温度必须高于塑料的交联温度,因此模具必须加热。常见的加热方式有:电加热、蒸汽加热、煤气或天然气加热等,但以电加热最为普遍。图6-1中加热板5、11中设计有加热孔7,加热孔7中插入加热元件(如电热棒),分别对上凸模、下凸模和凹模进行加热。

(7)支承零部件

压缩模中的各种固定板、支承板(加热板等)以及上、下模座等均称为支承零部件,如图6-1中的零件l、5、11、14、15、20、2l等。它们的作用是固定和支承模具中各种零部件,并且将压力机的力能传递给成型零部件和成型物料。

图6-1 压缩模结构

1-上模座板;2-螺钉;3-上凸模;4-加料室(凹模);5,11-加热板;6-导拄;7-加热孔;8-型芯;9-下凸模;10-导套;

12-推杆;13-支承钉;14-垫块;15-下模座板;16-推板;17-连接杆;18-推杆固定板;19-侧型芯;20-型腔固定板;21-承压块

6-1-2 压缩模的分类

压缩模分类方法很多,可按模具在压力机上的固定方式分类,也可按模具加料室的形式进行分类,下面分别进行介绍。

1.按模具在压力机上的固定形式分类

按模具在压力机上的固定形式,压缩模可分为移动式压缩模、半固定式压缩模和固定式压缩模。

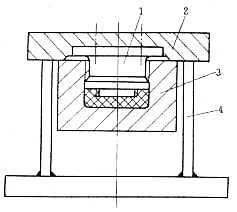

(1)移动式压缩模

移动式压缩模如图6-2所示,模具不固定在压力机上。压缩成型前,打开模具把塑料加入型腔,然后将上下模合拢,送入压力机工作台上对塑料进行加热加压成型固化。成型后将模具移出压力机,使用专门卸模工具开模脱出塑件。图6-2中是采用U型支架撞击上下模板,使模具分开脱出塑件。这种模具结构简单,制造周期短,但加料、开模、取件等工序均需手工操作,因此劳动强度大,生产率低、易磨损,适用于压缩成型批量不大的中小型塑件以及形状复杂、嵌件较多、加料困难及带有螺纹的塑件。

图6-2 移动式压缩模

(2)半移动式压缩模

半移动式压缩模如图6-3所示,一般将上模固定在压力机上,下模可沿导轨移进或移出压力机外进行加料和在卸模架上脱出塑件。下模移进时用定位块定位,合模时靠导向机构定位。这种模具结构便于安放嵌件和加料,且上模不移出机外,从而减轻了劳动强度,也可按需要采用下模固定的形式,工作时移出上模,用手工取件或卸模架取件。

![]()