第三章 胶件结构

胶件结构不合理,会造成模具制造和胶件成形的困难;模具工程师应对胶件结构提出改进方案,并知会产品设计人员,由其确认。

当接到客户资料,应对资料进行必要的处理,其方式见本章附录1。

根据客户资料,胶件结构分析主要有以下几方面:(1)注塑工艺对胶件结构的要求;(2)模具对胶件结构的要求;(3)产品装配对胶件结构的要求;(4)表面要求。

3.1 注塑工艺对胶件结构的要求

胶件产生收缩凹陷、气烘、困气、变形、烧焦等工艺性问题,是与胶件的局部胶厚、浇口设置、冷却等因素影响有关。分析胶件结构的工艺性应从以下几方面进行。

3.1.1 壁厚

胶件壁厚应均匀一致,避免突变和截面厚薄悬殊的设计,否则会引起收缩不均,使胶件表面产生缺陷。

胶件壁厚一般在1~6mm范围内,最常用壁厚值为1.8~3mm,这都随胶件类型及胶件大小而定。

对已建3D模型之胶件,应用 Pro/E 进行截面分析,可发现胶件壁厚不均匀问题,其步骤:

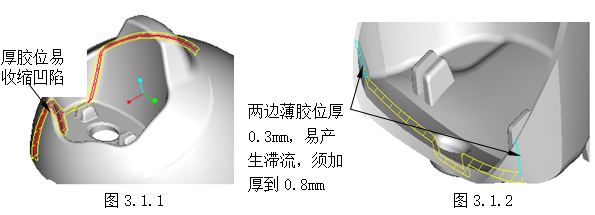

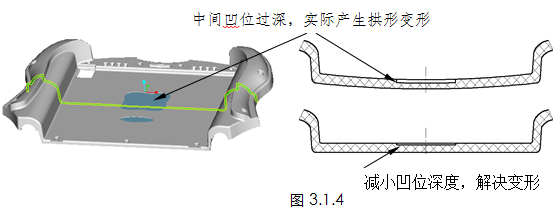

Analysis ? Model Analysis ? Thickness ? [给定最大胶厚和最小胶厚,选分析起始点和结束点,确定分析所对应的平行截面]?Compute ,如图3.1.1 图3.1.2所示。

另外,胶件壁厚还与熔体充模流程有密切关系;其流程是指熔料从浇口起流向型腔各处的距离。在常规工艺条件下,流程大小与胶件壁厚成正比关系。胶件壁厚越大,则允许最大流程越长。可利用关系式或图表(见《塑料模具技术手册》68~69页)校核胶件成形的可能性。

胶件壁厚为2.5mm,常规成形条件,其常用料的流程如下:

ABS : 流程220 mm; PC : 流程120 mm;

HDPE: 流程280 mm; POM : 流程180 mm。

常见壁厚不均会产生的问题:

(1)局部厚胶位如图3.1.1所示,易产生表面收缩凹陷。

(2)如图3.1.2所示,胶件两边薄胶位,易产生成形滞流现象。

(3)止口位如图3.1.3所示,胶厚采用渐变方法以消除表面白印;另有胶件内部拐角位增加圆角使其壁厚均匀。

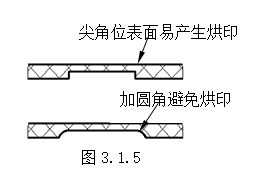

(4)如图3.1.4所示,胶件平面中间凹位过深,实际成形胶件产生拱形变形;解决变形的方法是减小凹位深度,使壁厚尽量均匀。

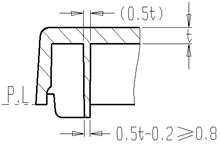

(5)如图3.1.5所示,尖角位表面易产生烘印,避免烘印的办法是加圆角过渡。

3.1.2 (筋)骨位

胶件骨位其作用有增加强度、固定底面壳、支撑架、按键导向等。由于骨位与胶件壳体连接处易产生外观收缩凹陷;所以,要求骨位厚度应小于等于0.5t(t为胶件壁厚),一般骨位厚度在0.8~1.2mm范围。

图3.1.6

当骨深15mm以上,易产生走胶困难、困气,模具上可制作镶件,也方便省模、排气。

骨深15mm以下,脱模斜度应有0.5?以上;骨深15mm以上,骨位根部与顶部厚度差不小于0.2mm,如图3.1.6所示。

为改善某些深骨位的流动状况,骨位上增加走胶米仔;如图3.1.7所示喇叭骨加走胶米仔,模具制作镶件。

该文章所属专题:模具设计指南