为了准确表达冲压工艺设计思想,使工艺数模的设置做到规范化、标准化、统一化的要求,并使各种工艺信息能够在各部门之间顺利传递,便于后序人员的查看和使用,特对工艺数模的设置作出以下规定。

1、图层及线型设置

|

占用图层 |

图层名称 |

放置工艺信息 |

|

1层 |

PART |

1.最新版产品数模(片体,细实线) 2.料厚指示线(标准实线) |

|

251-256层 |

OLD PART |

垃圾层(垃圾信息尽量没有) |

|

OP10 信息 |

||

|

10层 |

OP10WCS |

OP10主冲压坐标系(标准实线) |

|

11层(落料模) |

BLANK |

1. 坯料线(粗双点划线) 2. 落料线,排样线 3. 有冲孔时:孔中心点,孔形状线(粗实线),对称轴(标准中心线) |

|

11层(拉延模) |

OP10FACE |

OP10工序数模: 小件:拉延、压形片体数模(细实线),排样图 |

|

12层 |

OP10LINE |

1. 凸模轮廓线(粗实线) 2. 破裂刀线(粗实线) 3. 切角线(粗实线) 4. 到底标记(粗实线圆和圆心) 5. CAE轮廓线(粗虚线) 6. 截料线(粗实线) |

|

13层 |

OP10RIGHT |

OP10右件不同于左件的信息 |

|

14层 |

OP10LOCATE |

1. 定位孔标记(实体,细实线) 2. 定位块标记(实体,细实线) |

|

15层 |

OP10TOOL |

OP10成形工具(细实线) |

|

16层 |

OP10料厚片体 |

OP10料厚片体(细实线) |

|

OP20 信息 |

||

|

20层 |

OP20WCS |

OP20主冲压坐标系(标准实线) OP20辅助坐标系(标准实线) |

|

21层 |

OP20FACE |

OP20片体数模(细实线) |

|

22层 |

OP20LINE |

1. 切边线(粗实线) 2. 冲孔中心点,孔形状线(粗实线),对称轴(标准中心线) (注:以上各曲线作为切割加工基准) |

|

23层 |

OP20RIGHT |

OP20右件不同于左件的信息 |

|

24层 |

OP20LOCATE |

3. 定位孔标记(实体,细实线) 4. 定位块标记(实体,细实线) |

|

25层 |

OP20TOOL |

OP20成形工具(细实线) |

|

26层 |

OP20料厚片体 |

OP20料厚片体(细实线) |

|

OP30信息 |

||

|

30层 |

OP30WCS |

1. OP30主冲压坐标系(标准实线) 2. OP30辅助坐标系(标准实线) |

|

31层 |

OP30FACE |

OP30片体数模(细实线) |

|

32层 |

OP30LINE |

翻边或整形的分模线(粗虚线) |

|

33层 |

OP30RIGHT |

OP30右件不同于左件的信息 |

|

34层 |

OP30LOCATE |

1. 定位孔标记(实体,细实线) 2. 定位块标记(实体,细实线) |

|

35层 |

OP30TOOL |

OP30成形工具(细实线) |

|

36层 |

OP30料厚片体 |

OP30料厚片体(细实线) |

|

如有其它工序按以上规定放置 |

||

|

备注:左右件标记的相关信息放在所在工序的#2层(OP#0LINE);相关信息包括:a、左右标记(粗实线圆和圆心), b、“L”和“ R” 标示(大写字母,粗实线), c、50mm方向线(粗实线)。 |

||

|

DL图信息 |

||

|

100层 |

DRAFTING |

DL图,工艺卡信息 |

1) 第1层只放置产品片体数模和料厚指示线,并且只能位于车身坐标位置,其余信息一律删除。片体须缝合,并画出料厚指示线。(料厚指示线长度为料厚的100倍。)

2) 平移至数模中心的车身坐标系的坐标线长度Z=1/2X=1/2Y。

3) 定位信息需要在#4层体现。模具设计必须按工艺所给定位进行设计。

4) 定位选取:

① 孔定位(三维图中以圆柱体体现。)

② 边定位(三维图中以长方体体现。)

③ 形定位

另外还可复合定位,如孔加边,或形加边、孔等。

5) 坯料尺寸必须是整数、坯料边界据数模中心的距离和排样图中的进距须为整数。坯料边界分别与X、Y轴平行。

6) 最终的工艺数模文件,需将参数去除,在建模(Modeling)状态下,以100层为工作层,显示第1层,绝对坐标为工作坐标。并将UG文件属性更改为只读。

7) 对于合件和一模双腔,所有工序左件数模的车身位置都与第一层产品数模保持一致,右件数模根据左件数模位置给出。左一套右一套并且使用一个数模文件的,需给出左件和右件数模,右件在右件车身坐标位置设计。

1) 一个件一套模具,一个数模文件

管理号-车型代码-零件号-产品版本号-Y0

示例1:1250-F3-5101111-B0-Y0.prt

2) 左右件:管理号-车型代码-零件号-产品版本号-Y0

示例2:左右对称件开两套模:

左件:1250L-F3-5101111-B0-Y0.prt

右件:1250R-F3-5101112-B0-Y0.prt

示例3:左右对称件开一套模:一个数模文件:

1250-F3-510111-12-B0B0-Y0.prt

3) 非左右件,两个件,一个数模文件

管理号-车型代码-零件号-产品版本号-Y0

示例4:1250-F3-5101111-13-B0-Y0.prt

1)数模中心(START POINT)的位置:数模中心为主冲压坐标系的原点。尽量选用几何中心附近具有典型特征的点,比如圆心位置、对称中心,若没有,可大概选定。

2)主冲压坐标系的表示方法:在三维造型中,分别用三根相同颜色的直线段表示X,Y,Z轴,且规定Z=1/2X=1/2Y,所有工序的主冲压坐标线长度须一致,Z轴负向为冲压方向,Y轴正向为一般为送料方向。(落料左右送料时,X轴正向为送料方向。)

3)合件分离后还有工序的,需要分别给出分离后的左右件的主冲压坐标系。

4)只有一个数模中心的,保证每序的数模中心一致;一模双腔的,保证左件的数模中心一致。

1)辅助冲压坐标系即侧切边、侧冲孔、侧翻边、侧整形的冲压坐标系。

2)辅助冲压坐标系的表示方法:在三维造型中,用三根颜色与同一工序主冲压坐标系相同的直线段表示X,Y,Z轴,且规定Z=2X=2Y。

1)拉延片体边界超出坯料线30mm。

2)压料面与工艺补充部分颜色一致并与产品部分颜色区分,片体保证可以缝合,孔须补上。

L/R标记字母应该打在零件凸形的外表面上,方便识别。标记销优先考虑放在件的水平面上,无水平面的可加法向。

1)在三维造型中,对于切边、冲孔部位(包括侧切边、侧冲孔),需要提取实线加以表示。每个孔的轮廓线需为合并线(不能光顺),如果孔形状为长方孔、长圆孔,需给出其对称轴(长轴和短轴)。

2)切边线的最小圆角最好>R5,必要时可适当更改产品圆角(除非个别产品确实不能更改外)。

3)对于可使用标准件的异形孔,并且异标孔的尺寸按照标准件表提供的方法标注。指明选择的标准及各具体尺寸,孔中心点一定要和标准件中的位置一致。

4)对于侧切侧冲部分,工艺人员需要给出侧切侧冲的辅助冲压坐标系。

5)孔尺寸的设置

孔的尺寸都必须按RPS公差要求而设定,冲孔尺寸=公称尺寸+(0.5~0.7)*公差带,精确到0.1。在斜面上冲孔时注意计算孔尺寸不超出公差范围。

例如Φ12的孔,公差0/+0.2时凸模尺寸Φ12.1;公差0/+0.5时,凸模尺寸Φ12.3。

6.2 冲孔排布设计要求

设置冲孔时需要注意凸凹模最小壁厚要求,详见下表。

1) 在三维造型中,翻边,整形区域需要用不同颜色与非成形区域加以区分。

2) 用镶块来翻边、整形的,须在翻边、整形部位给出分模线(压/托料块和翻边、整形模块的分界线),分模线须长出数模边界3mm。用压料块整形的不用给分模线。

3) 优先考虑向上成型,由压床气垫提供压料力。

1) 所有翻边整形都要给翻整模口,模口存放到#5层;

2) 工艺给出模口的,模具设计必须按工艺所给模口进行设计。

8、落料模工序工艺数模设置规定

8.1 基本设置

落料工序需给出坯料线,坯料线为块料。(块料最大长度尺寸为1250mm,计算材料利用率时需考虑),排样图中要求设置首件、后序件轮廓线,并以坐标轴表示进距。

材料利用率={(产品面积*块料上冲出的产品个数)/(落料宽度*块料总长)}*100%

8.2 基本设置

1)落料线应为连续曲线,曲线中没有拐角,没有重合线。

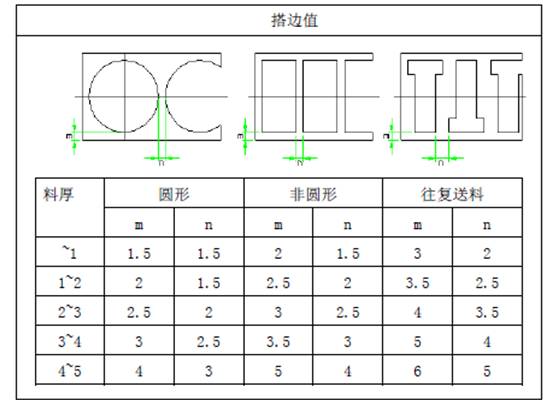

2)排样搭边值参考下表

3)在保证搭边值的情况下,排样的坯料宽度、落料进距应保证为整数。

9、模具号的命名规则

9.1 一般模具号命名规则

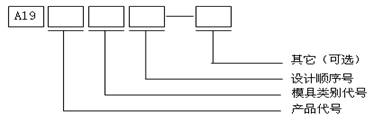

模具号由以下内容组成:

举例:A19SE-8401111/C2.1/4

“A19”固定不变;“SE-8401111”为产品代号。“C2”是模具类别代号,表示拉延或成成形模。“1/4”是设计顺序号,表示该模具为零件四个工序中的第一个工序模具。

9.2 模具类型

|

C0 |

C1 |

C2 |

C3 |

C4 |

C6 |

|

冲裁 |

压弯 |

拉延 |

整形 |

冲裁+整形复合 |

合边 |

10、工序名称命名规则

冲切翻整复合的单工位模具:先冲切再翻整最后分离(如:切边侧切边冲孔侧冲孔翻边侧翻边整形侧整形分离模),命名顺序不能变。

11、带料厚设计

1) 数模中需要体现制件料厚,如料厚向上偏置,#6层需放置制件实际上表面片体;

2) 工艺分模线(翻边分模线、凸模轮廓线)都要按照实际分模线给,需考虑料厚方向。

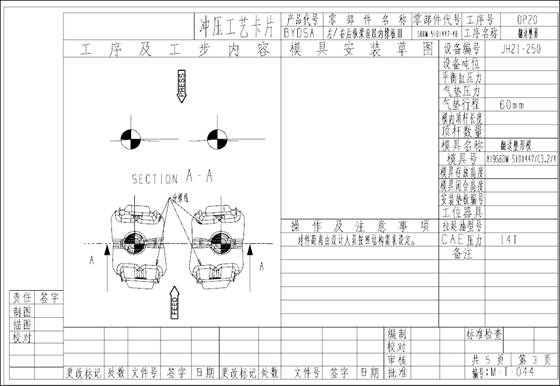

12、DL图信息

制图状态需给出工序排布总图。(用文字及投影图的方式描述每个工序的工作内容,包括制件信息、工序名称、行程、成型力及特殊要求等。)详见输出工艺数模模板。