注塑成型过程中,制品收缩凹陷是比较常见的现象,在生产注塑的过程中也会遇到这样的情况,科迅老师十多年的注塑经验在面对这个问题时也有自己的解决方法,对造成这一情况的因素我们也进行了分析,主要原因有以下几个

1.机台方面:

(1)射嘴孔太大造成融料回流而出现收缩,太小时阻力大料量不足出现收缩。

(2)锁模力不足造成飞边也会出现收缩,应检查锁模系统是否有问题。

(3)塑化量不足应选用塑化量大的机台,检查螺杆与料筒是否磨损。

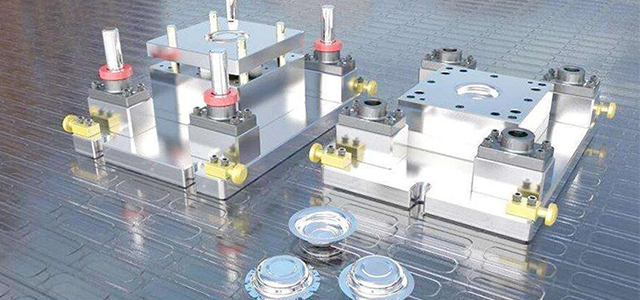

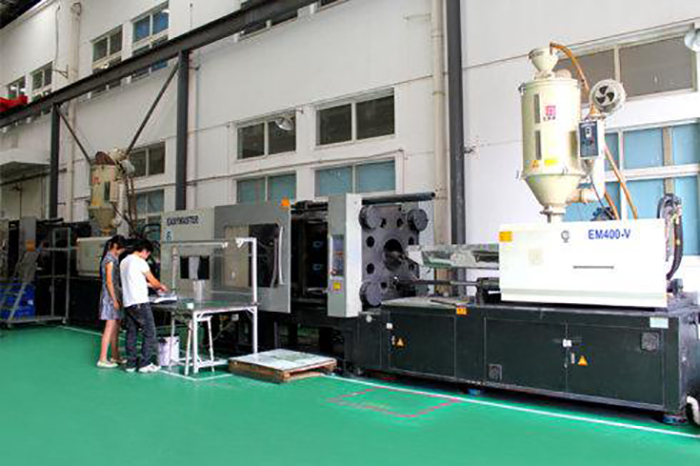

对机台设备的配置和维护检查也没有一点马虎,CNC加工中心,精雕,沙迪克火花机等各类精密模具生产设备,同时还有各种型号的注塑机,从设计开模到注塑,每一个环节都严格把控,目的就是提供一个更专业,更完善的服务。

2.模具方面:

(1)制件设计要使壁厚均匀,保证收缩一致。

(2)模具的冷却、加温系统要保证各部份的温度一致。

(3)浇注系统要保证通畅,阻力不能过大,如主流道、分流道、浇口的尺寸要适当,光洁度要足够,过渡区要圆弧过渡。

(4)对薄件应提高温度,保证料流畅顺,对厚壁制件应降低模温。

(5)浇口要对称开设,尽量开设在制件厚壁部位,应增加冷料井容积。

科迅教育在模具领域可是经验丰富的老人了,运用CDA软件,Proe , UG等使模具加工更快速,精准,而且学校一直重视设计研究人员的学习培养,在模具制造方面的能力绝对是得到学员认可的。

3.塑料方面:

结晶性的塑料比非结晶性塑料收缩历害,加工时要适当增加料量,或在塑料中加成换剂,以加快结晶,减少收缩凹陷。

4.加工方面:

(1)料筒温度过高,容积变化大,特别是前炉温度,对流动性差的塑料应适当提高温度、保证畅顺。

(2)注射压力、速度、背压过低、注射时间过短,使料量或密度不足而收缩压力、速度、背压过大、时间过长造成飞边而出现收缩。

(3)加料量即缓冲垫过大时消耗注射压力,过小时,料量不足。

(4)对于不要求精度的制件,在注射保压完毕,外层基本冷凝硬化而夹心部份尚柔软又能顶出的制件,及早出模,让其在空气或热水中缓慢冷却,可以使收缩凹陷平缓而不那么显眼又不影响使用。