选择具有最好同心度和最大刚度以及最小振摆的刀具夹持器时,对加工工序将产生很大的好处:刀具寿命几乎增加1倍 ,节约刀具成本和减少废品。好的同心度和平衡也意味着切削载荷是均衡地分布在切削刃上的,从而允许更高的切削速度和进给率,这就意味着更高的生产率,更高的金属去除率和更快的对机床投资的回收。

对大多数金属加工的应用而言,弹簧夹头仍然是可靠的解决办法。然而弹簧夹头的振摆、夹持力和平衡能力不都是良好的,那么对真正的高精加工有多种选择,包括收缩配合、液压的和液压机械的夹头。对于你的应用,选择正确的型式,可能是改善加工工序的一条可行的路子。

高精加工刀具夹持技术分类

1. 液压机械夹头

该系统用液压去驱动夹头的机械 。一旦驱动以后,在夹头中就不再有液体压力了。液体压力只是用来支持外套筒围绕内套筒转,该内套筒就是夹头孔,外套筒沿着夹头内2°锥面滑动,所以它滑过整个内套筒,从而引起内套筒去压缩刀柄的圆周。这种夹头具有很厚的壁,使得它可以用于粗铣加工,这对液压夹头而言,可能是一个刚度的挑战 ,因为液压夹头有相对薄的壁,它被液压流体包围住,刚度相对低些。用户插装刀具是通过一只手或气动泵连接到夹头上的两个气门上来实现的。

每个夹头上有两个相互为180°对置的气门。使用者把在泵上的阀置于“夹紧”的位置上,插入刀具并开始打气。实际上可以用一只手把刀具装在Z轴上,同时用另一只手打气。该系统在45kN的压力时动作。达到这个压力时,使用者可以停止打气,把阀放回到中间“0 ”位上并对夹头卸荷,这时在刀柄上有42MPa的夹持压力。该系统具有可与液压及收缩配合的刀具夹持器相比的同心度和夹持力。在距端面约3倍于孔径处的TIR小于0.0025mm 。而且夹紧力是均匀地分布在整个刀柄的周围。该系统属于低维护系统。夹头没有磨损件,唯一要求是保持孔的清洁。唯一可能要求维护的是在气泵操作手把上的喷嘴。现在正在用复合材料来制造喷嘴,以便当使用者拧得过紧时,不至于损坏夹头上的气门。更换操作手把上的喷嘴要比重做一个夹头要便宜和容易得多 。

2. 液压刀具夹持器

液压刀具夹持器能保证刚度和自然平衡,而且它直接沿着自己的中心线夹持刀柄。就它们的本性而言,液压夹头将夹持刀具的整个直径和长度,而且形成一根在具体刀具上它所能找到的轴线。液压夹持器依靠夹持器金属壁在液体压力下均匀地压缩。它们以相对薄的收缩内套筒去夹紧刀具为特点 。为了使夹持器夹紧,操作者插入刀具并用Allen板手转动操纵螺杆。转动的螺杆使活塞移动,迫使液压流体进入夹持器本身和内部套筒之间的空隙中,由于转动的螺杆所产生的液体压力是预先设定的。可以达到的夹紧压力为21MPa或更大。

液压刀具夹持器可以减少任何转速上的振动,因为夹持器的油腔提供天然的阻尼。预先设定刀具也很简单。下调刀具并调整调节螺杆向上或向下 ,直至它达到适当的长度。然后转动操纵螺杆以夹紧刀具。相对薄的内套筒可以使液压刀具夹持器保证360°夹紧刀柄。但是,这样的套筒可能也限制夹持器在轻铣和钻削工序上的应用。钻削时,液压的或收缩配合的夹持器都能满足使用。如果是铣削,那最好用收缩配合的夹持器,因为它具有较高的动态刚度。在钻削的情况下,横向载荷低,要传递的是轴向推力和扭矩,而液压夹持器做这个是完全胜任的。在铣削中,你必定遇到弯曲的边缘载荷,液压夹持器在其油腔内具有很大的柔性和某些顺从性。内部套筒也可能被采用带有诸如Weldon刀柄的刀具所损坏。夹紧系统的灵敏度和记忆性要求使用圆柱形的切削刀具。由非圆柱形刀柄所引起的弹性套筒的不适当或不均匀的变形可能使它在夹头连续使用之后很难再装载切削刀具 。

雄克公司设计了一种名为TRIBOS的刀具夹持器如图4所示,具有两种基本形式,图4a为一刀具加长杆 ,用它夹持刀具可以起到延长刀具的作用,但必须与一刀具夹头联合使用;图4b则为一完整的刀具夹头,它既可夹持刀具又可直接与机床主轴联接。TRIBOS刀具夹持器的特点在于,其夹持部位的外径可以最大限度地减小到所希望的尺寸。例如夹持直径为6mm的TRIBOS刀具夹持器,其夹持部外径仅为10mm,在特殊情况下可以做得更小。

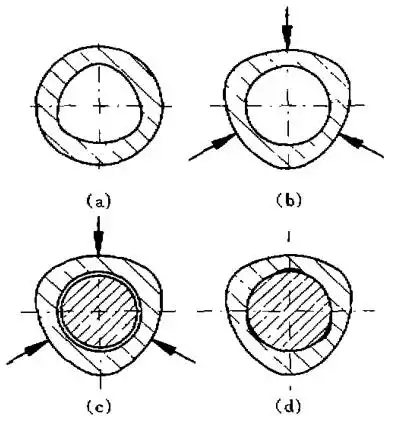

TRIBOS刀具夹持器的工作原理如图5所示。其夹持孔具有特殊的几何形状 (图5a),在原始形状下,刀具是无法插入夹持孔内的 。为了将刀具装入夹持孔。必须使用一特制加载器给夹持段从外部施加压力,使夹持孔变形成为圆形(图5b ),于是刀具柄部可以顺利地插入夹持孔内(图5c)。当撤去外部载荷后,夹持孔试图恢复其弹性变形,但受到已位于其中的刀具阻碍,于是刀具被强大的弹性回复力所夹紧 (图5d)。根据同样的原理,可将被夹紧的刀具重新取出。使用这种方法安装和拆卸刀具都很便利,整个操作过程可以在短短的几十秒钟内完成。由于TRIBOS的夹紧运动具有轴对称的特点,所以具有极高的夹持回转精度 (≤3m)。这种刀具夹持器同样也非常适用于高速加工 。

3. 收缩配合的刀具夹持

收缩配合的刀具夹持是近年已经谈论得很多的技术,而且具有很好的理由:该系统比起其他任何技术更接近于提供集成刀柄的刀具。这就导致很低的振摆和很高的夹紧力,一个既可以改善加工精度和工件表面质量,同时还有助于延长刀具寿命的组合系统采用与装配过程用的过盈配合相同的原理。夹持器采用电感应加热,或其他方法加热。当它达到315~425℃时,有意做小的夹持器内径扩大,足以允许刀具插入。当夹持器冷却时,它便以很大的力同心地夹紧刀具 。

图6的热收缩刀柄装夹系统结构是德国OT-TOBILZ 公司在近几年中研制与开发,它保存了热收缩夹头刀具系统振摆精度高、夹紧力大、适应高速切削的优点。改善了以往热收缩刀柄装夹系统存在的安装与操作费力,在加热过程中易引起刀柄出现热疲劳和热变形等缺点。

由图6可知,装夹系统在前后端都配有特殊的冷却套,在刀具安装过程中可以有效地促使环形衬套迅速收缩。夹头可用硬质合金或高速钢或40Cr等材料制作,使之与高速铣刀材料的热膨胀系数相近。在高速铣刀安装时,利用局部加热方式,使整个刀具系统受加热过程的影响较少,热变形小。局部加热方式可实现操作时间短,使加热操作更为安全。此外,刀具安装时的加热温度为中温加热,远低于引起刀柄材质内部组织变化的温度,使热收缩夹头刀柄装夹系统的热变形小。由于采用过盈式装夹,这种装夹方式可保证夹头重复使用中具有高的装夹精度,并保证刀具长度在热装后可进行调整。图6的热收缩夹头刀柄装夹系统的转速范围为15000~50000r/min。

热收缩刀柄装夹系统在高速切削过程中要求夹头和刀具至始至终都要保持过盈合。铣刀和刀柄接触压力的大小和变化决定过盈配合状态的好坏。图7是刀柄孔径接触压力的变化曲线分布图,过盈量在2~10μm范围时,过盈量越大接触压力越大,夹紧力则越大。最大接触压力和突变都发生在铣刀的头部或刀柄的内孔里端,这主要是受集中载荷力作用的结果。

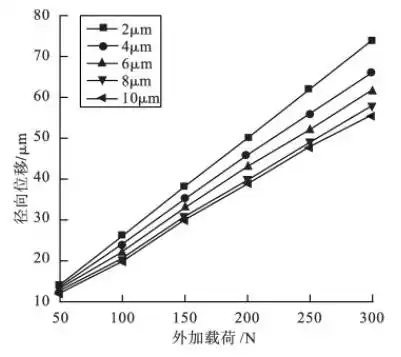

图8是孔径的径向位移量变化曲线图,载荷范围是50~300N。由图中可知当负载增加时,热收缩刀柄的内孔孔径会向外发生膨胀,即径向位移。内孔孔径的膨胀量随负载增加而增加,径向位移量也随之增大,夹紧力则随着径向位移量的增大而减小。径向位移量的大小则随着安装时过盈量的大小而变化,过盈量越大,径向位移量则减少。在切削过程中随着外载的增加,过盈量处在6~8μm之间时,内孔孔径的径向位移量的变化速率较慢。

结 语

高速切削加工工艺为现代模具制造提供了高效加工手段。但要充分发挥现代高速切削机床的加工能力,尚需充分重视机床附件的正确选择与应用。在此,刀具夹紧系统——连接刀具和机床主轴的关键环节即是一个不可忽视的重要因素。