基础理论

输送机分类与结构

输送机是一种连续运输机械,广泛应用于矿山、冶金、化工、电力、机械制造和交通运输等行业。根据工作原理和结构特点,输送机可分为以下几类:

- 带式输送机:以输送带作为牵引和承载构件的连续输送设备

- 链式输送机:以链条作为牵引构件的连续输送设备

- 螺旋输送机:利用旋转的螺旋叶片推动物料前进的输送设备

- 振动输送机:利用振动原理输送物料的设备

- 气力输送机:利用气流输送物料的设备

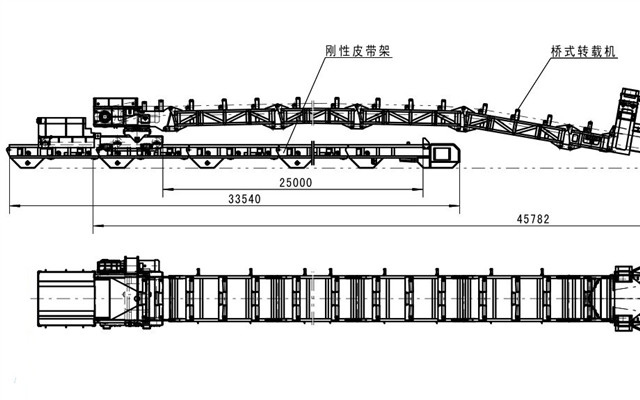

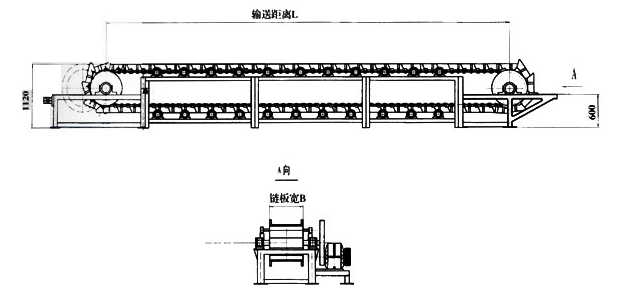

带式输送机结构图

带式输送机基本结构

主要组成部分

- 输送带

- 驱动装置(电机、减速器、联轴器等)

- 滚筒(驱动滚筒、改向滚筒)

- 托辊(上托辊、下托辊)

- 张紧装置

- 机架

- 清扫器

- 保护装置

工作原理

带式输送机是靠输送带与驱动滚筒之间的摩擦力来传递动力,从而实现物料输送的。驱动滚筒在电机的驱动下旋转,通过摩擦力带动输送带运动,输送带又通过摩擦力带动物料运动,从而实现物料的连续输送。

常见输送形式对比

| 输送形式 | 优点 | 缺点 | 适用场合 |

|---|---|---|---|

| 带式输送机 |

|

|

适用于输送散状物料,如煤炭、矿石、粮食等 |

| 链式输送机 |

|

|

适用于输送块状、颗粒状物料,如矿石、煤炭、垃圾等 |

| 螺旋输送机 |

|

|

适用于输送粉状、颗粒状物料,如面粉、水泥、煤粉等 |

| 振动输送机 |

|

|

适用于输送颗粒状、块状物料,如矿石、煤炭、食品等 |

| 气力输送机 |

|

|

适用于输送粉状、颗粒状物料,如面粉、水泥、煤粉、谷物等 |

选择输送形式的考虑因素

物料特性

- 物料的物理性质(粒度、湿度、粘度、温度等)

- 物料的化学性质(腐蚀性、易燃易爆性等)

- 物料的流动性

输送要求

- 输送量

- 输送距离

- 输送高度

- 输送速度

- 卸料方式

环境条件

- 温度

- 湿度

- 粉尘

- 腐蚀性气体

经济因素

- 设备投资

- 运行成本

- 维护成本

- 使用寿命

计算类(核心流量)

输送机功率计算

带式输送机的驱动功率是指驱动滚筒所需的轴功率,它是选择电机的重要依据。功率计算需要考虑多种因素,包括物料重量、输送带重量、摩擦阻力等。

基本计算公式

其中:

- P – 驱动功率(kW)

- F₁ – 输送带运行总阻力(N)

- v – 输送带速度(m/s)

- η – 传动效率(通常取0.85-0.95)

输送带运行总阻力计算

其中:

- Fg – 物料和输送带的重力分量(N)

- Ff – 托辊和滚筒的摩擦阻力(N)

- Fst – 输送带的弯曲阻力(N)

- Fb – 物料的加速阻力(N)

- Fc – 清扫器和其他阻力(N)

功率计算工具

计算结果

所需驱动功率:

0 kW

建议电机功率:

0 kW

功率计算的注意事项

- 计算时应考虑最恶劣的工况条件,如满载、最大倾斜角度等。

- 对于长距离输送机,应考虑输送带的弹性伸长和温度变化的影响。

- 对于多驱动滚筒的输送机,应考虑功率分配的不均匀性。

- 电机功率应留有一定的余量,通常取计算功率的1.1-1.2倍。

- 对于频繁启动的输送机,应考虑启动时的惯性力和冲击力。

滚筒直径计算

滚筒是带式输送机的重要组成部分,其直径的选择直接影响输送带的使用寿命和输送机的运行稳定性。滚筒直径过小会导致输送带弯曲应力过大,加速输送带的疲劳损坏。

滚筒最小直径计算公式

其中:

- Dmin – 滚筒最小直径(mm)

- C – 系数,根据输送带类型和层数确定

- δ – 输送带厚度(mm)

系数C的取值

| 输送带类型 | 层数 | 系数C |

|---|---|---|

| 普通输送带 | 2 | 90 |

| 3 | 108 | |

| 4 | 125 | |

| 5 | 140 | |

| 6 | 150 | |

| 钢丝绳芯输送带 | – | 100 × 钢丝绳直径 |

滚筒直径计算工具

计算结果

最小滚筒直径:

0 mm

建议滚筒直径:

0 mm

滚筒直径选择的注意事项

- 驱动滚筒的直径通常比改向滚筒大,以增加输送带与滚筒的接触面积,提高摩擦力。

- 对于长距离、大运量的输送机,应适当增大滚筒直径,以减小输送带的弯曲应力。

- 滚筒直径应标准化,常用的标准直径有:200、250、315、400、500、630、800、1000、1250 mm等。

- 滚筒直径与输送带速度有关,速度越高,要求滚筒直径越大。

- 对于特殊用途的输送机,如高温、耐磨、耐腐蚀等,应根据具体情况调整滚筒直径。

输送带张力计算

输送带张力是带式输送机设计中的重要参数,它直接影响输送带的使用寿命、驱动功率和张紧装置的选择。输送带张力计算需要考虑多种因素,包括物料重量、输送带重量、摩擦阻力、倾斜角度等。

输送带张力基本计算公式

其中:

- F₁ – 输送带紧边张力(N)

- F₂ – 输送带松边张力(N)

- e – 自然对数的底(约等于2.718)

- μ – 输送带与滚筒之间的摩擦系数

- α – 输送带在驱动滚筒上的包角(rad)

输送带最小张力计算

其中:

- Fmin – 输送带最小张力(N)

- q₀ – 输送带单位长度质量(kg/m)

- q₁ – 物料单位长度质量(kg/m)

- L – 输送距离(m)

- g – 重力加速度(9.81 m/s²)

- f – 摩擦系数

- H – 提升高度(m)

输送带张力计算工具

计算结果

最小张力:

0 N

紧边张力:

0 N

松边张力:

0 N

安全系数:

0

输送带张力计算的注意事项

- 输送带张力应满足最小张力要求,以保证输送带在托辊上的稳定性和输送带与滚筒的摩擦力。

- 输送带张力不应超过输送带的许用张力,以避免输送带过早损坏。

- 对于长距离输送机,应考虑输送带的弹性伸长和温度变化的影响。

- 对于多驱动滚筒的输送机,应考虑张力分配的不均匀性。

- 输送带张力应定期检查和调整,以保证输送机的正常运行。

启动扭矩计算

带式输送机的启动扭矩是指输送机启动时所需的扭矩,它是选择电机和减速器的重要依据。启动扭矩计算需要考虑多种因素,包括物料重量、输送带重量、摩擦阻力、惯性力等。

启动扭矩基本计算公式

其中:

- Tst – 启动扭矩(N·m)

- Tn – 正常运行扭矩(N·m)

- Kst – 启动系数(通常取1.5-3.0)

正常运行扭矩计算

其中:

- Tn – 正常运行扭矩(N·m)

- F₁ – 输送带紧边张力(N)

- D – 驱动滚筒直径(m)

启动扭矩计算工具

计算结果

正常运行扭矩:

0 N·m

启动扭矩:

0 N·m

启动扭矩计算的注意事项

- 启动扭矩应考虑最恶劣的工况条件,如满载、最大倾斜角度等。

- 对于长距离、大运量的输送机,应考虑物料和输送带的惯性力。

- 启动系数的选择应根据输送机的类型、长度、物料特性等因素确定。

- 对于频繁启动的输送机,应考虑启动时的惯性力和冲击力。

- 电机和减速器的选择应满足启动扭矩的要求。

电机选型步骤

电机是带式输送机的动力源,其选型直接影响输送机的运行性能和能耗。电机选型需要考虑多种因素,包括驱动功率、启动扭矩、转速、工作制等。

电机选型基本步骤

- 计算输送机的驱动功率

- 确定电机的功率

- 确定电机的转速

- 确定电机的工作制

- 确定电机的防护等级

- 确定电机的冷却方式

- 选择电机的型号

电机功率确定

其中:

- Pm – 电机功率(kW)

- P – 驱动功率(kW)

- K₁ – 功率储备系数(通常取1.1-1.2)

- K₂ – 启动系数(通常取1.0-1.5)

- K₃ – 环境系数(通常取1.0-1.2)

电机选型工具

选型结果

所需电机功率:

0 kW

建议电机转速:

0 rpm

建议减速器速比:

0

建议电机型号:

Y系列

电机选型的注意事项

- 电机功率应留有一定的余量,以满足启动和过载的要求。

- 电机的转速应根据输送带速度和驱动滚筒直径确定。

- 电机的工作制应根据输送机的工作特点确定,如连续工作制、短时工作制、断续周期工作制等。

- 电机的防护等级应根据使用环境确定,如室内、室外、潮湿、多尘等。

- 电机的冷却方式应根据使用环境和功率大小确定,如自扇冷、他扇冷、水冷等。

- 电机的选择应考虑节能要求,优先选择高效电机。

结构设计

滚筒结构设计

滚筒是带式输送机的重要组成部分,它的主要作用是支撑输送带并传递动力。滚筒的结构设计直接影响输送机的运行稳定性和使用寿命。

滚筒的基本结构

- 滚筒体:通常由无缝钢管制成,表面可根据需要进行处理,如包胶、铸胶等。

- 轴:通常由45号钢制成,通过轴承与滚筒体连接。

- 轴承座:支撑滚筒体和轴,通常由铸铁或钢板焊接而成。

- 密封装置:防止灰尘、水分等进入轴承,延长轴承使用寿命。

滚筒结构图

滚筒的类型

按用途分类

- 驱动滚筒:传递动力,带动输送带运动

- 改向滚筒:改变输送带的运动方向

- 张紧滚筒:用于张紧输送带

- 压带滚筒:防止输送带跑偏

按结构分类

- 光面滚筒:表面光滑,摩擦力小

- 包胶滚筒:表面包有橡胶,摩擦力大

- 铸胶滚筒:表面铸有橡胶,摩擦力大

- 陶瓷滚筒:表面覆盖陶瓷,耐磨性能好

滚筒设计的关键参数

| 参数 | 说明 | 影响因素 |

|---|---|---|

| 滚筒直径 | 滚筒的外径,直接影响输送带的弯曲应力和使用寿命 | 输送带类型、层数、厚度、速度 |

| 滚筒长度 | 滚筒的轴向长度,应略大于输送带的宽度 | 输送带宽度、物料特性 |

| 滚筒壁厚 | 滚筒体的壁厚,影响滚筒的强度和刚度 | 滚筒直径、负载、转速 |

| 轴径 | 滚筒轴的直径,影响轴的强度和刚度 | 负载、轴承类型、转速 |

| 表面处理 | 滚筒表面的处理方式,影响摩擦力和耐磨性 | 使用环境、物料特性、摩擦力要求 |

滚筒设计的注意事项

- 滚筒直径应根据输送带类型、层数和厚度确定,以保证输送带的使用寿命。

- 滚筒长度应略大于输送带宽度,以防止输送带跑偏。

- 滚筒的强度和刚度应满足负载要求,避免变形过大。

- 滚筒表面应根据使用环境和物料特性选择合适的处理方式,以提高摩擦力和耐磨性。

- 滚筒的轴承应选择合适的类型和规格,以保证使用寿命。

- 滚筒的密封装置应选择合适的类型,以防止灰尘、水分等进入轴承。

轴承选型

轴承是带式输送机的重要组成部分,它的主要作用是支撑旋转部件,减少摩擦,提高效率。轴承的选型直接影响输送机的运行稳定性和使用寿命。

带式输送机常用轴承类型

- 深沟球轴承:适用于高速、轻载的场合,如托辊轴承。

- 调心滚子轴承:适用于重载、有冲击的场合,如滚筒轴承。

- 圆柱滚子轴承:适用于高速、重载的场合,如减速器轴承。

- 圆锥滚子轴承:适用于同时承受径向和轴向载荷的场合,如电机轴承。

轴承选型的关键参数

| 参数 | 说明 | 选择依据 |

|---|---|---|

| 载荷 | 轴承承受的载荷大小和方向 | 输送机的负载、输送带张力、物料特性 |

| 转速 | 轴承的工作转速 | 输送带速度、滚筒直径、减速器速比 |

| 工作温度 | 轴承的工作环境温度 | 使用环境、物料温度、摩擦生热 |

| 润滑方式 | 轴承的润滑方式 | 转速、工作温度、维护要求 |

| 密封方式 | 轴承的密封方式 | 使用环境、防尘、防水要求 |

轴承选型工具

选型结果

建议轴承型号:

N/A

基本额定动载荷:

0 kN

基本额定静载荷:

0 kN

预期使用寿命:

0 小时

轴承选型的注意事项

- 轴承的载荷应包括径向载荷和轴向载荷,应根据实际情况选择合适的轴承类型。

- 轴承的转速应考虑最高转速和工作转速,避免超过轴承的极限转速。

- 轴承的工作温度应考虑环境温度和摩擦生热,选择合适的润滑脂和密封方式。

- 轴承的润滑方式应根据转速、工作温度和维护要求选择,如脂润滑、油润滑等。

- 轴承的密封方式应根据使用环境选择,如接触式密封、非接触式密封等。

- 轴承的使用寿命应满足输送机的设计要求,通常取5000-10000小时。

张紧装置设计

张紧装置是带式输送机的重要组成部分,它的主要作用是保持输送带的张力,保证输送带与驱动滚筒之间的摩擦力,防止输送带打滑。张紧装置的设计直接影响输送机的运行稳定性和使用寿命。

张紧装置的类型

- 螺旋张紧装置:通过旋转螺杆来张紧输送带,适用于短距离、小功率的输送机。

- 重锤张紧装置:通过重锤的重力来张紧输送带,适用于中长距离、大功率的输送机。

- 液压张紧装置:通过液压缸来张紧输送带,适用于长距离、大功率的输送机。

- 电动张紧装置:通过电动机和减速器来张紧输送带,适用于长距离、大功率的输送机。

张紧装置的特点比较

| 类型 | 优点 | 缺点 | 适用场合 |

|---|---|---|---|

| 螺旋张紧装置 |

|

|

短距离、小功率的输送机 |

| 重锤张紧装置 |

|

|

中长距离、大功率的输送机 |

| 液压张紧装置 |

|

|

长距离、大功率的输送机 |

| 电动张紧装置 |

|

|

长距离、大功率的输送机 |

张紧力计算

其中:

- Ft – 张紧力(N)

- Fmin – 输送带最小张力(N)

- Fst – 输送带启动时的附加张力(N)

张紧装置设计的注意事项

- 张紧装置的位置应根据输送机的长度、布置方式和使用环境确定,通常设置在输送机的尾部或中部。

- 张紧装置的行程应考虑输送带的弹性伸长、温度变化和磨损等因素,通常取输送带长度的1-2%。

- 张紧力应满足输送带最小张力的要求,以保证输送带在托辊上的稳定性和输送带与滚筒的摩擦力。

- 张紧装置应具有足够的强度和刚度,以承受张紧力的作用。

- 张紧装置应便于调整和维护,以保证输送机的正常运行。

- 对于长距离输送机,应考虑采用自动张紧装置,以适应输送带的弹性伸长和温度变化。

故障分析

跑偏原因

输送带跑偏是带式输送机最常见的故障之一,它不仅影响输送机的正常运行,还会加速输送带的磨损,缩短输送带的使用寿命。输送带跑偏的原因很多,主要包括以下几个方面:

设备原因

- 滚筒不平行:驱动滚筒和改向滚筒不平行,导致输送带在运行过程中向一侧偏移。

- 托辊不平行:上托辊和下托辊不平行,导致输送带在运行过程中向一侧偏移。

- 滚筒表面磨损不均:滚筒表面磨损不均匀,导致输送带在运行过程中向一侧偏移。

- 输送带接头不正:输送带接头不平整或不垂直,导致输送带在运行过程中向一侧偏移。

- 机架变形:机架变形,导致滚筒和托辊不平行,从而引起输送带跑偏。

操作原因

- 物料装载不均:物料装载不均匀,导致输送带在运行过程中向一侧偏移。

- 输送带张力不足:输送带张力不足,导致输送带在运行过程中不稳定,容易跑偏。

- 输送带速度过快:输送带速度过快,导致输送带在运行过程中不稳定,容易跑偏。

- 环境因素:风、雨、雪等环境因素可能导致输送带跑偏。

跑偏的危害

- 加速输送带的磨损,缩短输送带的使用寿命。

- 导致物料洒落,影响输送效率和环境清洁。

- 增加输送带的运行阻力,增加能耗。

- 可能导致输送带撕裂,造成严重的设备事故。

- 增加设备维护成本。

跑偏的防治措施

预防措施

- 保证滚筒和托辊的安装精度,确保它们平行。

- 定期检查和调整输送带的张力,确保张力适中。

- 保证物料装载均匀,避免物料偏向一侧。

- 定期检查和维护滚筒和托辊,及时更换磨损严重的部件。

- 安装调心托辊和跑偏开关,及时发现和纠正跑偏。

纠正措施

- 调整滚筒的位置,使滚筒平行。

- 调整托辊的位置,使托辊平行。

- 调整输送带的张力,确保张力适中。

- 调整物料装载位置,确保物料装载均匀。

- 使用调心托辊和跑偏开关,自动纠正跑偏。

打滑原因

输送带打滑是带式输送机常见的故障之一,它不仅影响输送机的正常运行,还会加速输送带和滚筒的磨损,缩短它们的使用寿命。输送带打滑的原因很多,主要包括以下几个方面:

输送带张力不足

- 张紧装置故障:张紧装置故障,导致输送带张力不足。

- 输送带伸长:输送带长期使用后伸长,导致张力不足。

- 张紧力调整不当:张紧力调整不当,导致张力不足。

摩擦力不足

- 滚筒表面磨损:滚筒表面磨损,导致摩擦力减小。

- 滚筒表面潮湿或有油污:滚筒表面潮湿或有油污,导致摩擦力减小。

- 输送带表面磨损:输送带表面磨损,导致摩擦力减小。

- 输送带表面潮湿或有油污:输送带表面潮湿或有油污,导致摩擦力减小。

负载过大

- 物料过多:输送物料过多,超过输送机的设计能力。

- 物料卡住:物料在输送过程中卡住,导致负载突然增大。

- 输送带与托辊之间的摩擦阻力增大:输送带与托辊之间的摩擦阻力增大,导致负载增大。

打滑的危害

- 影响输送机的正常运行,降低输送效率。

- 加速输送带和滚筒的磨损,缩短它们的使用寿命。

- 可能导致输送带过热,甚至引起火灾。

- 增加设备维护成本。

打滑的防治措施

预防措施

- 定期检查和调整输送带的张力,确保张力适中。

- 定期检查和维护张紧装置,确保其正常工作。

- 定期清理滚筒和输送带表面,保持其清洁干燥。

- 合理控制物料装载量,避免超载。

- 安装打滑检测装置,及时发现和处理打滑问题。

纠正措施

- 调整张紧装置,增加输送带的张力。

- 清理滚筒和输送带表面,去除油污和水分。

- 更换磨损严重的滚筒和输送带。

- 减少物料装载量,避免超载。

- 检查和清理输送机,去除卡住的物料。

皮带撕裂分析

输送带撕裂是带式输送机严重的故障之一,它不仅影响输送机的正常运行,还会造成重大的经济损失。输送带撕裂的原因很多,主要包括以下几个方面:

物料原因

- 物料中混入尖锐物体:物料中混入尖锐物体,如金属块、石块等,可能刺穿输送带。

- 物料粒度不均匀:物料粒度不均匀,大块物料可能冲击输送带,导致输送带撕裂。

- 物料温度过高:物料温度过高,可能导致输送带老化、脆化,容易撕裂。

设备原因

- 滚筒或托辊表面有尖锐物体:滚筒或托辊表面有尖锐物体,如焊渣、毛刺等,可能划伤输送带。

- 清扫器安装不当:清扫器安装不当,可能划伤输送带。

- 输送带跑偏严重:输送带跑偏严重,可能导致输送带边缘与机架摩擦,导致输送带撕裂。

- 输送带接头质量差:输送带接头质量差,可能导致接头处撕裂。

操作原因

- 超载运行:输送机超载运行,可能导致输送带张力过大,容易撕裂。

- 启动和制动过于频繁:启动和制动过于频繁,可能导致输送带疲劳损伤,容易撕裂。

- 维护不当:维护不当,如未及时清理滚筒和托辊表面的尖锐物体,可能导致输送带撕裂。

皮带撕裂的危害

- 影响输送机的正常运行,导致生产中断。

- 造成重大的经济损失,需要更换输送带。

- 可能导致物料洒落,影响环境清洁。

- 增加设备维护成本。

皮带撕裂的防治措施

预防措施

- 加强物料管理,避免尖锐物体混入物料。

- 定期检查和维护滚筒、托辊和清扫器,确保其表面光滑。

- 安装输送带撕裂检测装置,及时发现和处理撕裂问题。

- 合理控制物料装载量,避免超载。

- 选择质量好的输送带和接头,确保其强度和耐久性。

处理措施

- 发现输送带撕裂时,应立即停机,避免撕裂扩大。

- 根据撕裂的严重程度,决定是否需要更换输送带。

- 对于轻微撕裂,可以采用修补的方法进行处理。

- 分析撕裂原因,采取相应的措施,避免类似问题再次发生。